MXB-DU Oilless Bearing SF-1 Bussning Högtemperaturmotstånd

Cat:Oljefritt lager

MXB-DU Oilless Bearing (även känd som SF-1 bussning) är ett glidlager rullat med en stålplåt som bas, sintrat sfäriskt bronspulver i mitten och en ...

Se detaljerNär kvartssand (med en Mohs-hårdhet på 7) skurar komponenter med en hastighet av 5 meter per sekund och 200 MPa omedelbart påverkar hammaren som släde, är traditionella metallkomponenter i gruvkrossar sig i en "slit-och-träd köttkvarn":

Rullagerfraktur i genomsnitt var tredje vecka, vilket kräver 17 ersättningar årligen.

Damminfiltrering leder till i genomsnitt 3,2 fastställningsinducerade produktionsstopp per månad, varvid varje incident kostar RMB 180 000 i förluster.

Högfrekventa hammare får bussningar att bära med 15 mm per månad, vilket lämnar underhållsarbetare utmattade bland olja och smuts.

Emellertid skriver självsmörjande kopparlegeringskomponenter om reglerna med materialvetenskap:

Grafitinlagda lager släpper smörjfilmer vid uppvärmning, vilket eliminerar behovet av manuell oljning.

Mjuka matriser fångar aktivt kvartsand och förvandlar slipande partiklar till smörjmedier.

Teknologin före stressning absorberar 80% av slagenergin och förlänger livslängden med 8-10 gånger.

Som en slitbeständig lösningsleverantör som betjänar många gruvföretag förklarar Zhejiang Mingxu hur kopparlegeringar gör det möjligt för krossar att "tugga genom de svåraste malmerna utan att behöva ett matsmältningsmedel."

De rörliga käklagren av käkkrossar tål omedelbart pressande effekter från malmer (med toppkrafter på 200 MPa), vilket gör att traditionella rullager i genomsnitt var tredje vecka. Lösningen använder en CUZN25AL6FE3-bronsmatris med hög aluminium med ett 35% grafitinlaget lager, vilket absorberar påverkan energi genom förspänningsbehandling (restkompressiv stress ≥ 250 MPa). Ytskiktet har 0,5 mm-diameter honungskakmikroporer som aktivt fångar kvartsandpartiklar. Fälttest vid dexing koppargruvan i Jiangxi -provinsen avslöjade att lagret liv sträckte sig från 21 dagar till 18 månader, minskade temperaturökningen av den rörliga käken sväng från 72 ° C till 38 ° C, och krosskapaciteten ökade med 23% (vilket resulterade i en årlig produktionsökning på 110 000 ton malm).

Fluktuationer i lutningsvinkeln i konkrossens huvudaxel orsakar ensidig slitage i traditionella kopparbussningar (med en månatlig genomsnittlig slitage på 2,5 mm). Innovationen använder en CUSN12NI2-tennbronsmatris med en volframdisulfidgradientbeläggning (friktionskoefficient på 0,08), i kombination med en sfärisk självjusterande struktur för att kompensera för ± 3 ° vinkelavvikelser och 1,2mm-djupt spiralchip-evakueringsgroov för att kompensera för ± 3 ° vinkelavvikelser och 1,2mm-djupt spiralchip-evakueringsgroov för att kompensera för ± 3 ° vinkelavvikelser och 1,2mm-djupt spiralchip-evakueringsgroov för att kompensera för ± 3 ° vinkelavvikelser och 1,2mm-djup spiral chip-evakueringsgroov till slitande partiklar. Data från Escondida koppargruva i Chile indikerar att månadsläran minskade från 2,8 mm till 0,07 mm, ersättningstiden minskades från 10 timmar till 1,5 timmar, och produktens överkrossningshastighet optimerades från 18% till 5% (vilket resulterade i en årlig fördelningsökning på 1,9 miljoner USD).

SiO₂ -damm (med en koncentration av 200 mg/m³) höjt av rotorn vid 600 rpm är den främsta mördaren av lager. Lösningen använder en CUAL10FE5NI5 aluminiumbronsmatris integrerad med radiella labyrinttätningsspår för att blockera damminfiltrering. Samtidigt bryter grafitkapslar vid uppvärmning för att frigöra smörjfilmer som omsluter damm och bildar ett smörjmedium. Fälttest vid Shandong Gold Group avslöjade att lagring av störningsfel minskade från i genomsnitt 3,2 gånger per månad till nollfel under 2 år, minskade rotorns dynamiska balanslivslängd med 400%och elförbrukningen per ton krossad med 1,7 kWh (vilket resulterade i årliga elkostnadsbesparingar på RMB 870 000).

To address high-frequency fretting wear caused by 1,200 hammer strikes per minute, a steel-backed copper alloy composite bushing was developed: a 20mm-thick 42CrMo steel plate base layer provides a bending strength ≥ 1100 MPa, a CuPb24Sn4 lead bronze intermediate layer traps abrasive particles, and a 0.8mm-thick graphite/MoS₂ composite layer achieves självsmörjning. Applikationer vid en Yunnan-fosfatgruva visade att det årliga bussningsläret minskade från 15 mm till 0,5 mm, hammarersättningscykeln sträckte sig från 3 veckor till 6 månader, och vibrationsvärdena för utrustning minskade med 65% (uppfyller ISO 10816-3 vibrationsstandard).

Slippartikelfängelse : Den mjuka matrisen (HB 80-120) fångar över 95% av kvartsand (HV 1000), vilket förhindrar skärning.

King of Thermal Conductivity : Med en värmeledningsförmåga ≥ 90 W/m · K sprider den friktionsvärme 5 gånger snabbare än stål.

Akutsmörjning : Grafitkapslar ger 72 timmars skydd under oljeavbrott och undviker plötsliga avstängningar.

Ekonomi : För en krossande linje med en timmeutgång på 500 ton kostar den traditionella lösningen RMB 4,16 miljoner årligen (inklusive reservdelar och driftstopp), medan den självsmörjande lösningen endast kostar RMB 280 000, vilket resulterar i årliga omfattande besparingar på 3,88 miljoner RMB (med en återbetalningsperiod på <2 månader).

MXB-DU Oilless Bearing (även känd som SF-1 bussning) är ett glidlager rullat med en stålplåt som bas, sintrat sfäriskt bronspulver i mitten och en ...

Se detaljer

MXB-JESW skateboard är en slitstark kraftig skateboard med 2 hål och 4 hål. Det är en standardiserad produkt och är kompatibel med välkända utländs...

Se detaljer

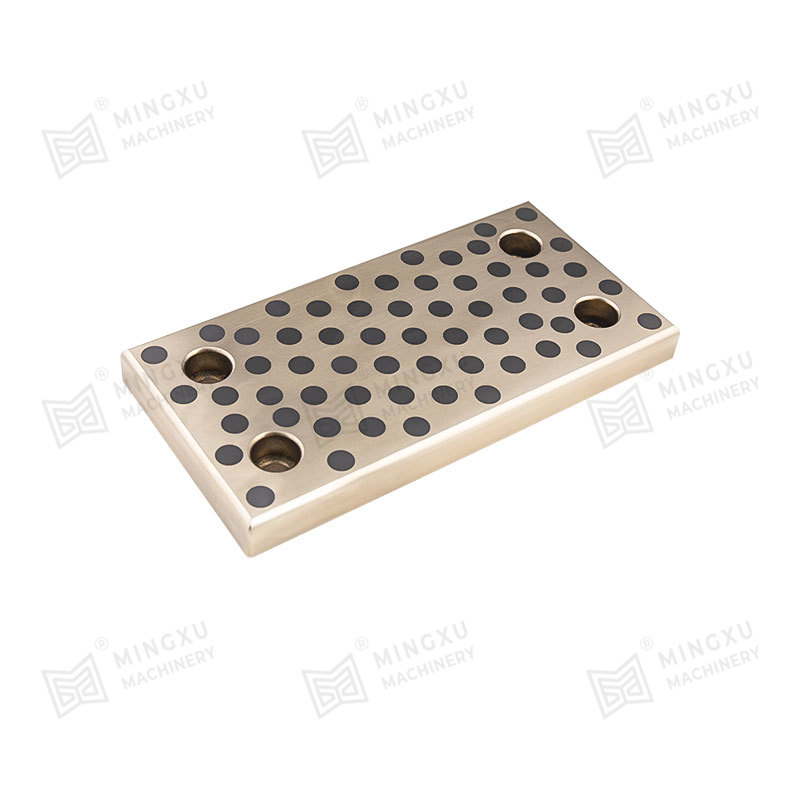

MXB-JTLP självsmörjande slitstark platta kan tillhandahålla standardprodukter från bredd från 18 mm till 68 mm och längd från 100 mm till 220 mm. D...

Se detaljer

MXB-JSP självsmörjande slitstark platta är lämplig för formsprutningsmaskiner, bilpressformar, däckformar, fabriksmaskiner (grävmaskiner, etc.), et...

Se detaljer

MXB-JSL L-Type Self-Smörjguide Rail är konstruerad av högkvalitativ grafit-kopparlegering. Denna positionella precision är avgörande för att möjlig...

Se detaljer

MGB9834 DIN9834 standard styrbussning överensstämmer med DIN9843 standard och är lämplig för europeiska bilstämpeldynor. Den är utformad för att ge...

Se detaljer

MGB61 NAAMS standardstyrbussning är en pålitlig lösning för exakta, smidiga styrapplikationer. Denna styrbussning är utformad för att uppfylla NAAM...

Se detaljer

MPW VDI3357 Standard slitplåt är gjord genom inläggning av speciellt fast smörjmedel i lämplig position. Metallbasmaterialet bär upp lasten och har...

Se detaljer

The bimetallic slide plate with wear-resistant alloy sintered on three sides is a new type of self-lubricating plate. Compared with the general single...

Se detaljer

SF-2S oil-free lubricating bearing is an improved product of SF-2, with steel back matrix, sintered spherical tin bronze powder in the middle, and rol...

Se detaljer

Kontakta oss