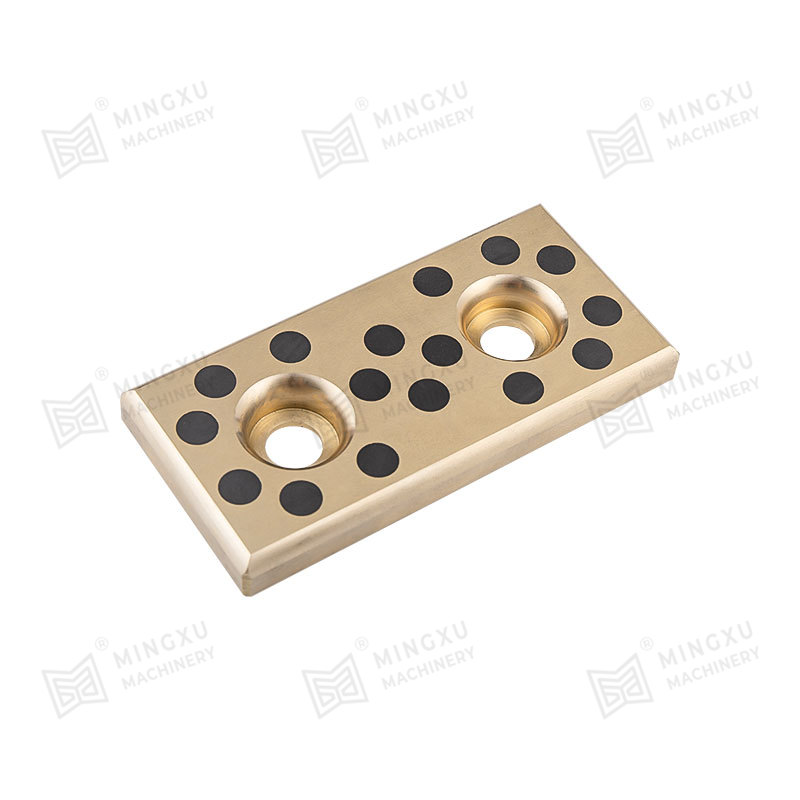

MXB-JDB ISO-certifierade grafitinlagda bronsbussningar

Cat:Självsmörjande lager

MXB-JDB självsmörjande lager, även kända som grafitinlagda bronsbussningar, är nya smörjande lager som har både egenskaperna hos metalllager och sj...

Se detaljerI krävande industriella tillämpningar utsätts ofta lagerkomponenter för förhållanden som involverar höga belastningar, höga hastigheter eller en kombination av båda. Under sådana omständigheter kan traditionella bussningar som förlitar sig på periodisk manuell smörjning möta betydande begränsningar, inklusive smörjmedel, ökat slitage och risken för misslyckande på grund av överhettning eller metall-på-metallkontakt. Självsmörjande bussningar är däremot specifikt konstruerade för att hantera dessa utmaningar genom material och designfunktioner som gör att de kan utföra pålitligt utan behov av extern smörjning.

Under tunga belastningsförhållanden, självsmörjande bussningar Håll prestanda genom att utnyttja interna smörjmedel som är integrerade direkt i strukturen för bussningsmaterialet. Dessa medel - ofta i form av inbäddade fasta smörjmedel som grafit, PTFE (polytetrafluoroetylen) eller molybden disulfid - släpps gradvis under drift som friktionsvärme och tryckökning. Denna mekanism skapar en lågfriktionsfilm mellan parningsytorna, vilket effektivt minskar slitage och förhindrar ytskador även när belastningstrycket når eller överstiger 50 till 100 MPa, beroende på materialtypen. I metallbaserade bussningar såsom sintrad brons eller kopparlegeringar med inbäddade grafitproppar är denna effekt särskilt uttalad. Dessa bussningar kan uthärda höga tryckkrafter medan de fortsätter att arbeta med minimal friktion och konsekvent prestanda under utökade cykler.

Polymerbaserade självsmörjande bussningar, medan de i allmänhet erbjuder lägre belastningskapacitet än deras metallkoftar, fungerar också bra under måttliga till tunga belastningar, särskilt när de tillverkas av högpresterande material som PEEK, PTFE-kompositer eller termoplast förstärkt med fibrer. Dessa material ger inte bara lågfriktionsdrift utan uppvisar också utmärkt resistens mot korrosion, kemisk exponering och fukt-vilket gör dem idealiska för miljöer där både belastningsstress och miljöfaktorer finns. Det är emellertid viktigt att notera att polymerbussningar kan deformera eller bära snabbare om den applicerade belastningen konsekvent överskrider deras angivna gränser.

När det gäller höghastighetsapplikationer erbjuder självsmörjande bussningar igen betydande fördelar. De inbäddade smörjmedlen minskar friktionen vid gränssnittet mellan rörliga delar, vilket minimerar generering av värme under snabb rörelse. Detta är särskilt kritiskt i maskiner med hög varvtal, där traditionella smörjsystem kan misslyckas med att ge konsekvent täckning, särskilt i områden där centrifugalkraften kan förskjuta olja eller fett. Självsmörjande bussningar mildrar denna risk genom att säkerställa att ett smörjskikt alltid är närvarande, oavsett rörelsesriktning eller rotationshastighet.

Termisk stabilitet blir en viktig prestandaindikator vid höga hastigheter. Metallbaserade självsmörjande bussningar uppvisar i allmänhet högre värmeledningsförmåga och bättre motstånd mot höga temperaturer, vilket gör att de kan sprida friktionsvärme effektivt och undvika termisk deformation. Detta gör dem lämpliga för höghastighets roterande axlar, kompressorer och tunga växelsystem. Å andra sidan kan avancerade polymerbussningar också utföra med förhöjda hastigheter, förutsatt att temperaturen förblir inom materialets termiska gränser. Många konstruerade plast som används i självsmörjande bussningar har PV-betyg (tryck × hastighet) som kan överstiga 30 MPa · m/s, vilket gör dem kapabla att hantera ett brett spektrum av hastighets- och lastkombinationer utan överdrivet slitage.

Kombinationen av självsmörjning, låga underhållskrav och konsekvent prestanda under dynamiska belastnings- och hastighetsförhållanden gör dessa bussningar mycket lämpliga för kritiska tillämpningar inom branscher som fordon, flyg-, byggmaskiner, förpackningsutrustning och livsmedelsbearbetning. I dessa sektorer är det alla väsentliga att minska driftstopp, eliminera behovet av periodisk smörjning och upprätthålla stabil drift för långsiktig effektivitet och kostnadskontroll.

Självsmörjande bussningar presterar anmärkningsvärt bra under både tunga belastningar och höghastighetsscenarier, förutsatt att lämpligt material och design väljs för den specifika applikationen. Metallbaserade bussningar är i allmänhet att föredra i extrem belastning eller termiska förhållanden, medan polymerbaserade bussningar erbjuder fördelar i applikationer som kräver låg vikt, korrosionsbeständighet eller tyst drift. Båda typerna bidrar till längre utrustningsliv, minskat underhåll och förbättrad drift tillförlitlighet i miljöer med hög efterfrågan.

MXB-JDB självsmörjande lager, även kända som grafitinlagda bronsbussningar, är nya smörjande lager som har både egenskaperna hos metalllager och sj...

Se detaljer

MXB-JDBS bronsbaserat massivt infällt självsmörjande sfäriskt lager är ett sfäriskt glidlager. Dess glidande kontaktyta är en inre sfärisk yta och ...

Se detaljer

MXB-JDBU självsmörjande gjutningsbronslager är en högpresterande solid smörjande produkt inlagd med grafit eller mos2 fast smörjmedel på en höghåll...

Se detaljer

MXB-JDBUF självsmörjande gjutbronslager kombinerar fördelarna med självsmörjande och flänsdesign. Råvarorna är gjorda av högkvalitativa gjutna bron...

Se detaljer

Utrustningen som används i gruvmaskiner är utsatt för allvarligt slitage. För att förlänga utrustningens livslängd används MXB-JTSW slitstarka stål...

Se detaljer

SF-1D hydraulic bearing is a new type of material designed based on SF-1P and combining the working principle of oil cylinder and shock absorber. It i...

Se detaljer

SF-1SS is a highly corrosion-resistant and wear-resistant bearing made of stainless steel as the base material and PTFE sprayed on the surface. This m...

Se detaljer

Boundary lubricated lead-free bearings are improved on the basis of SF-2. Its performance is the same as SF-2, but the surface does not contain lead, ...

Se detaljer

SF-2S oil-free lubricating bearing is an improved product of SF-2, with steel back matrix, sintered spherical tin bronze powder in the middle, and rol...

Se detaljer

FB092 bronze punch bearings are made of bronze material as the base, with uniform and orderly oil injection holes processed. They are rolled into thin...

Se detaljer

Kontakta oss