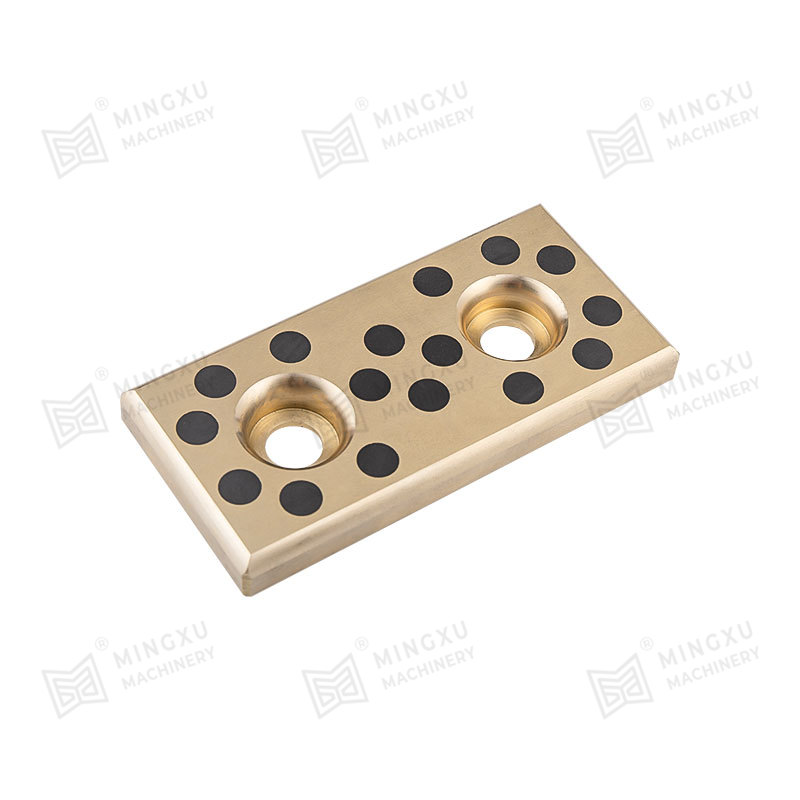

MXB-JESW Slitplatta för tunga maskiner

Cat:Självsmörjande slitplatta/styrskena

MXB-JESW skateboard är en slitstark kraftig skateboard med 2 hål och 4 hål. Det är en standardiserad produkt och är kompatibel med välkända utländs...

Se detaljer I batchbehandlingen av komponenter av skateboard-typ (som styrskenor och precisionsreglage) möter traditionella verktygssystem två stora flaskhalsar:

● Dålig repetitiv positioneringsnoggrannhet: Kumulativa fel från flera klämoperationer överstiger 0,1 mm (i linje med ISO 2768-m klasstolerans), vilket påverkar perpendiculariteten hos parningsytor (vanligtvis krävs att vara ≤0,05 mm per 100 mm);

● Ineffektiv byte av verktyg: Växling mellan dedikerade fixturer tar mer än 45 minuter per instans, vilket resulterar i utrustningsanvändningshastigheter under 60% ( Källa: CIRP Annals 2022, 71 (1), s. 333-336 ).

Analys av kärnteknologiska innovationer

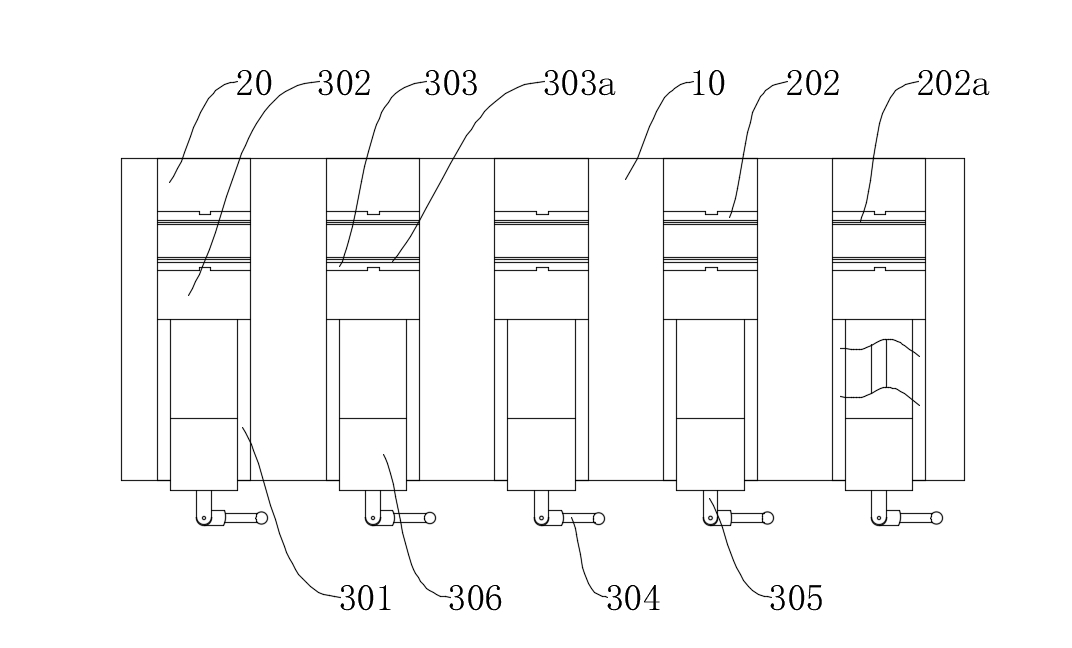

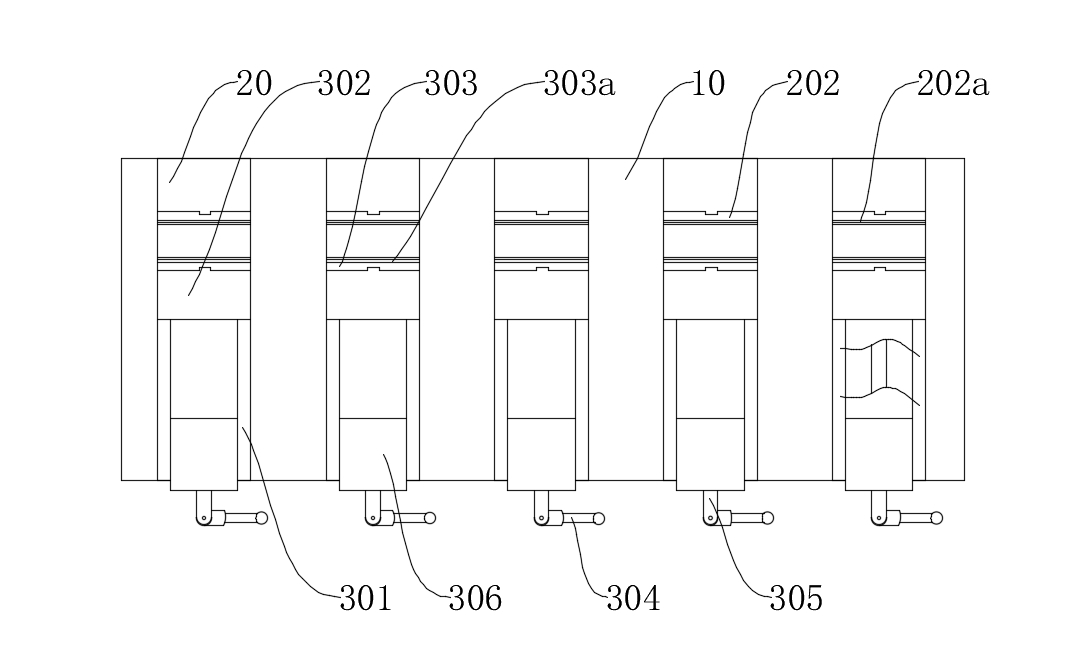

I. Topologisk design för att klämma fast

1.1 Stegbidragsbegränsningsstruktur

Klämmekanism med dubbla steg:

● Det fasta blocket (20) och klämblocket (302) är respektive utrustade med ett första och ett andra klämsteg (202A/303A). Höjden på dessa steg matchas med bearbetningsbidraget (med en tolerans på ± 0,01 mm);

● Genom att optimera stegens lutningsvinkel till 75 ° ± 1 ° genom ändlig elementanalys uppnår mekanismen en skjuvkraftsbärande andel som överstiger 85% (i motsats till endast 30% i traditionella plana klämmetoder).

Förbättring i bearbetningsprecision:

● Sidobearbetning är klar i en enda klämoperation, med positionella noggrannhetsfel ≤0,02 mm (uppfyller GB/T 1184-K-klassstandarder);

● Ra -värdet för ytan i ytan upprätthålls konsekvent under 0,8 um (såsom testats i enlighet med ISO 4288 -standarder).

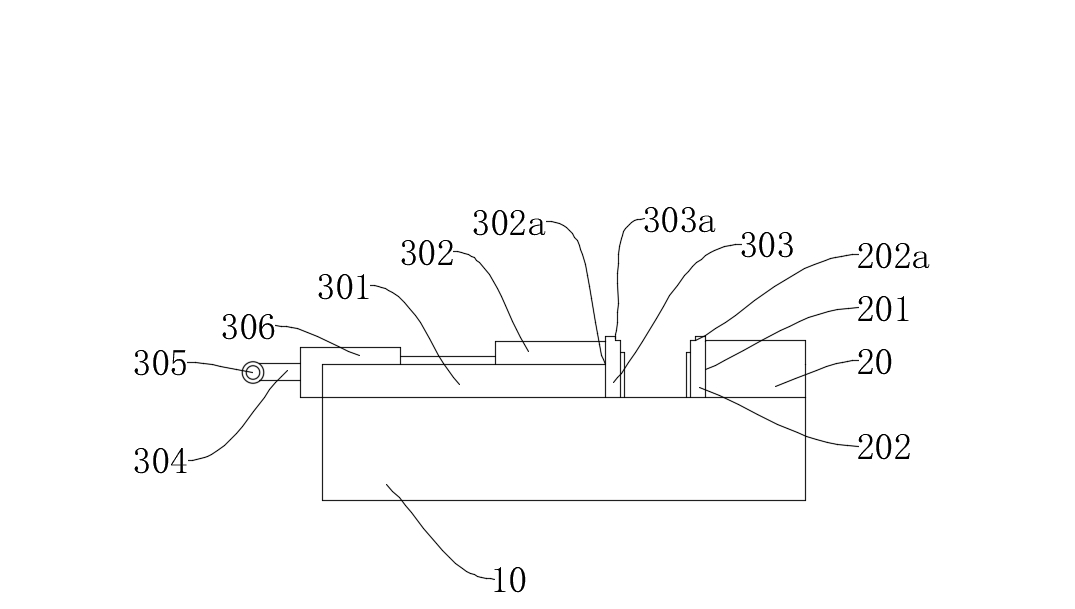

Ii. Modular Rapid Tooling Change System

2.1 Plug-in modulär arkitektur

Design med dubbla slotar:

● De första/andra monteringsspåren (201/302A) använder en H7/G6 -passning, som i kombination med positioneringsnycklar uppnår en repetitiv positioneringsnoggrannhet på ± 0,005 mm;

● Modulersättningstiden är ≤3 minuter per bit (baserat på faktiska mätdata), vilket stödjer växling av arbetsstycken med tjocklekar från 5 mm till 50 mm.

2.2 Force stängd slingmekanism

● Skruven (305) använder en dubbelledande trapezoidal tråd (TR16 × 4P8), som, i samband med övergångsblocket (306), möjliggör en mikromatningshastighet på 0,02 mm per revolution;

● Kontrollstången (304) innehåller en vridmomentbegränsare (inställd vid 15N · m) för att förhindra att skador på arbetsstycket överbelastas.

Viktiga tekniska parameterjämförelse tabell

| Prestationsindikator | Denna patenterade teknik | Traditionellt skateboardverktyg | Teststandard |

| Repetitiv positioneringsnoggrannhet | ≤0,005mm | ≥0,03 mm | ISO 230-2 |

| Verktygsbyte | ≤3 minuter | ≥45 minuter | VDI 2862 |

| Ytråhet ra | ≤0,8μm | ≥1,6μm | ISO 4288 |

| Maximal klämkraft | 12kn | 8kn | DIN 55189 |

Validering i typiska bearbetningsscenarier

Fall 1: Bearbetning av linjära styrreglage

● Bikinade 18 skjutreglage med olika specifikationer med en kumulativ verktygsövergångstid på 38 minuter (traditionell verktyg kräver 13,5 timmar);

● Puspendicularity -felet på sidoytorna var ≤0,015 mm per 100 mm (uppfyller GB/T 1184 standardbehovet på ≤0,05 mm).

Fall 2: Grupphålsbearbetning av hydraulventilplattor

● Slutförde bearbetning av 12 parningsytor i en enda klämoperation, vilket uppnår ett CPK -värde på 1,67 för positionsnoggrannhet (uppfylla sex sigmamanstandarder);

● Verktygslivslängden förlängdes med 40% (på grund av vibrationsnivåer minskade till under 0,5 g).

Detta patent omdefinierar designparadigmet för batchbearbetningsverktyg genom två tekniska vägar: Bidragsbegränsningstopologi Optimering och Modular Force Closed-Loop Control. Enligt en nyhetssökning (genomförd via Derwent Innovation) uppnår denna struktur ett övergångseffektivitetsindex (CEI) på 0,92, vilket representerar en förbättring på 210% jämfört med liknande lösningar och placerar den i det tekniska förekomsten av dess nischfält.

Om du vill lära dig mer, vänligen kontakta Mingxu -maskiner för att få den fullständiga patentrapporten: förfrå[email protected] .

MXB-JESW skateboard är en slitstark kraftig skateboard med 2 hål och 4 hål. Det är en standardiserad produkt och är kompatibel med välkända utländs...

Se detaljer

Utrustningen som används i gruvmaskiner är utsatt för allvarligt slitage. För att förlänga utrustningens livslängd används MXB-JTSW slitstarka stål...

Se detaljer

MXB-JTGLW självsmörjande styrskenor ger motstånd och minskar friktionen, vilket säkerställer utökad hållbarhet och förbättrad prestanda. Denna prod...

Se detaljer

MGB9834 DIN9834 standard styrbussning överensstämmer med DIN9843 standard och är lämplig för europeiska bilstämpeldynor. Den är utformad för att ge...

Se detaljer

MX2000-2 nickel graphite dispersed alloy bearing is a new product among solid lubricating bearings. Compared with TF-1, this product has the character...

Se detaljer

The bimetallic slide plate with wear-resistant alloy sintered on three sides is a new type of self-lubricating plate. Compared with the general single...

Se detaljer

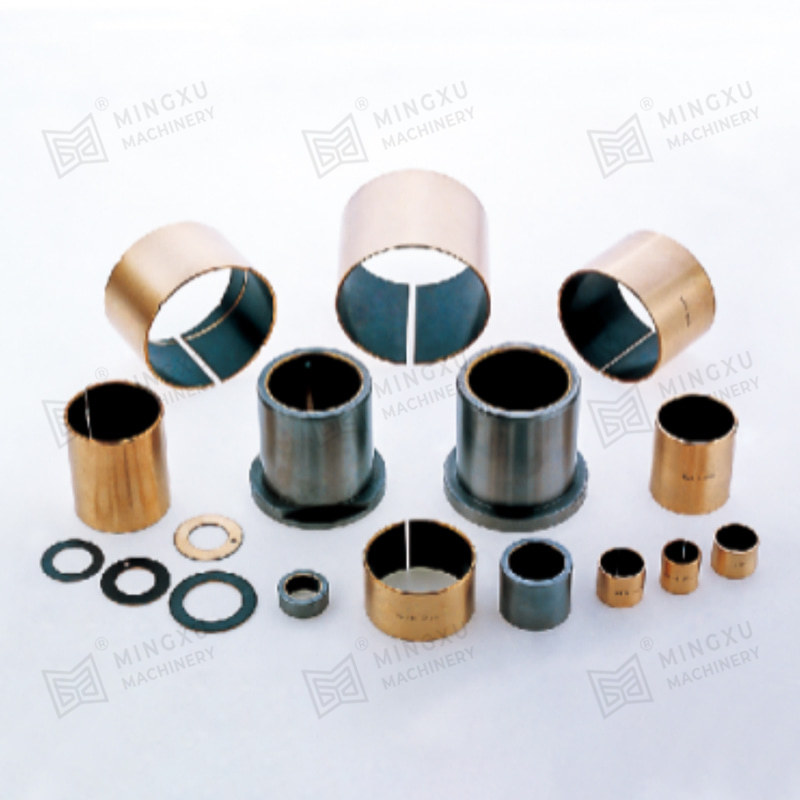

SF-1X oil-free lubricating bearing is a rolled sliding bearing with steel plate as the base, spherical bronze powder sintered in the middle, and a mix...

Se detaljer

SF-1W lead-free bearing is a new product developed based on SF-1X material according to international environmental protection requirements. In additi...

Se detaljer

SF-1B bronze basic bearing is made of tin bronze as the base, sintered bronze spherical powder in the middle, and rolled PTFE and high temperature res...

Se detaljer

SF-1P reciprocating bearing is a novel formula product designed based on the structure of SF-1X material and according to the special common condition...

Se detaljer

Kontakta oss