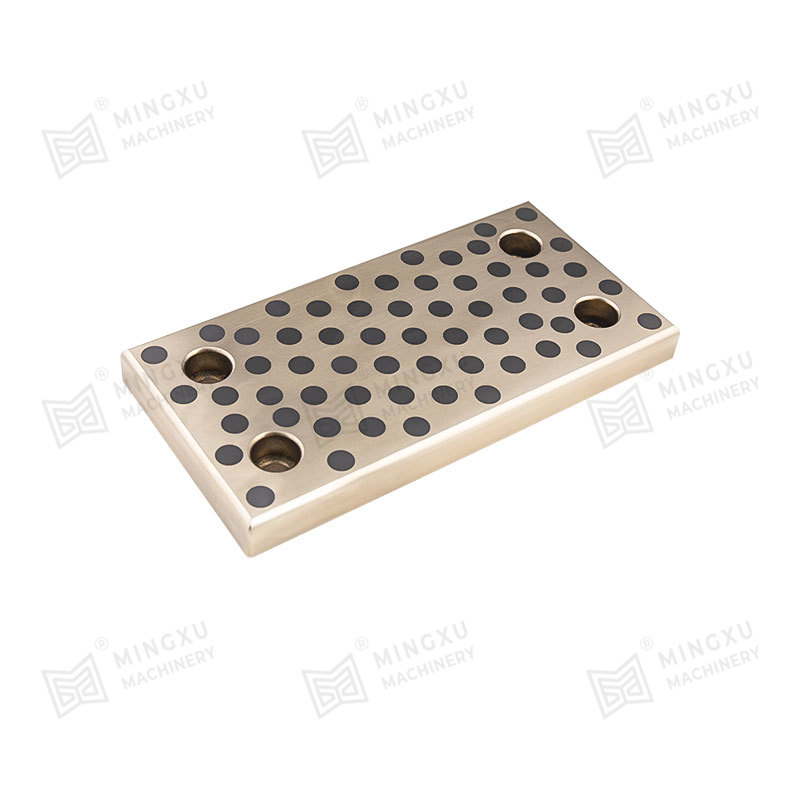

MXB-JDBU Självsmörjande gjutningsbronslager

Cat:Självsmörjande lager

MXB-JDBU självsmörjande gjutningsbronslager är en högpresterande solid smörjande produkt inlagd med grafit eller mos2 fast smörjmedel på en höghåll...

Se detaljer Teknisk bakgrund och branschsmärtpunkter

I precision av långa axelkomponenter (såsom drivaxlar och blyskruvar) lider traditionella enstaka fasta vridningsverktyg av två kärnproblem:

● Otillräckligt chatterundertryckning: Det överhängande änden av vändverktyget upplever vibrationer med amplituder som sträcker sig från 10 till 50μm under skärkraftscitation ( Källa: Int. J. Mach. Verktyg manuf. 2021, 167, 103767 ), vilket leder till en försämring av ytvågan (WT -värde) upp till 6,3 um (enligt ISO 4287 -standarder);

● Obalanserad dynamisk styvhet: Vid bearbetning av långa axlar med ett längd-till-diameterförhållande (L/D) större än 5, faller systemets modala styvhet under 800N/μm, vilket utlöser regenerativ chatter (som analyserades genom DIN 1311 vibrationsteori).

Analys av kärnteknologiska innovationer

I. Dynamisk styvhetsförbättringsarkitektur

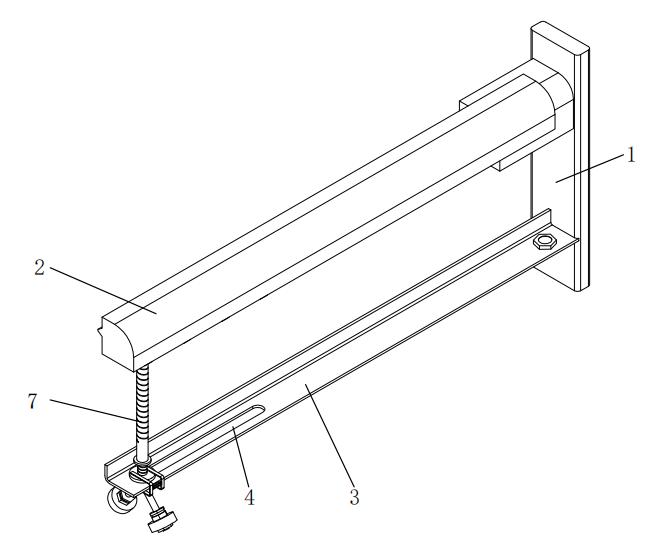

1.1 Supportsystem med dubbla stängda slingor

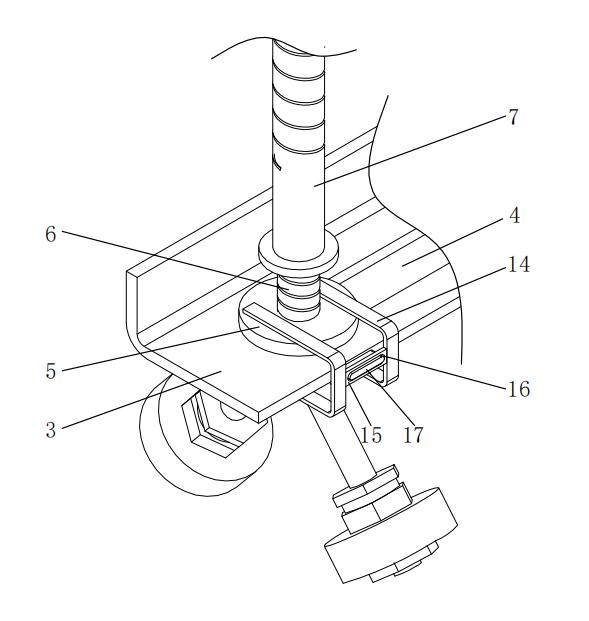

Huvudstödmodul:

● Supportstången (7) är tillverkad från 40CR -släckt och härdat stål, med en extern tråd på M16 × 2 som paras med en fast mutter (8), vilket uppnår en förbelastningskraft på 1200 ± 50N;

● Genom ändlig elementanalys fastställs det optimala stödavståndet att vara L/3 (där L är längden på svängverktyget), vilket höjer den första ordningens naturliga frekvens till 245Hz (jämfört med 82Hz i traditionella strukturer).

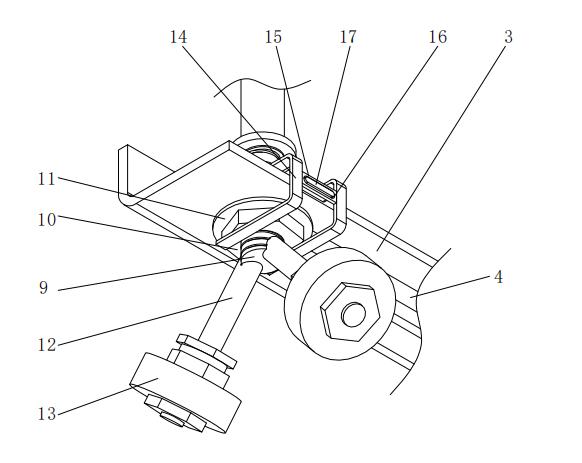

Hjälpstabiliseringsmodul:

● Hjälphjulet (13) är konstruerat av GCR15 -lagerstål, med en kontaktvinkel på 60 ° ± 1 °. Kontaktspänningen är optimerad till 150-200MPA med Hertzian kontaktteori;

● Vibrationstestning (i enlighet med ISO 10816-3) avslöjar att under driftsförhållandena på n = 1500 rpm reduceras amplituden till 3μm (i motsats till> 15 um i traditionella strukturer).

1.2 Precisionsjusteringsmekanism

● Justeringsgängad axel (6) använder en dubbel-ledande trapezoidal tråd (TR20 × 4P8), som i samband med en antislipbricka (11) (med en friktionskoefficient μ = 0,12) möjliggör en mikrofoder på 0,025 mm per revolution;

● Positioneringsfästet (14) och klämt utsprång (17) använder en H7/G6 -passning, vilket uppnår en repetitiv positioneringsnoggrannhet på ± 0,005 mm.

Ii. Adaptiv vibrationssuppression topologisk design

2.1 Optimering av kraftöverföringsvägar

● Den fasta ringen (5) är utformad med en cirkulär ribbstruktur, med en väggtjockleksgradient som övergår från 8 mm till 12 mm, vilket resulterar i en 180% förbättring av böjningsstyvhet (verifierad genom ANSYS Workbench -simuleringar);

● Det rörliga spåret (4) antar en avlång håldesign (30 × 12 mm), vilket möjliggör ± 15 mm horisontell kompensation och är kompatibel med axeldiametrar som sträcker sig från φ20mm till φ80mm.

2.2 Dämpningsförbättringsstruktur

● Interiören i stödstången (7) är fylld med ett kiselbaserat dämpande lim (med en förlustfaktor tanδ = 0,35), vilket höjer vibrationsdämpningshastigheten till 22dB/s (som testats i enlighet med ISO 10816-standarder);

● Den tvärgående anslutningsplattan (15) är konstruerad av 6061-T6 aluminiumlegering, och bildar en avstämd massdämpare genom klämspåret (16) för att undertrycka högfrekvensvibrationer i intervallet 500-800Hz.

Viktiga tekniska parameterjämförelse tabell

| Prestationsindikator | Denna patenterade teknik | Traditionell vändverktyg | Teststandard |

| Överhängande slutamplitud (vid 1500 rpm) | ≤3μm | ≥15μm | ISO 10816-3 |

| Ytvågan wt | ≤2,5 um | ≥6,3μm | ISO 4287 |

| Repetitiv positioneringsnoggrannhet | ± 0,005 mm | ± 0,03 mm | ISO 230-2 |

| Verktygsbyte | ≤2 minuter | ≥20 minuter | VDI 2862 |

Typiska bearbetningsscenarioverifieringar

Fall 1: Precisionsledningsskruvvridning

● Vid bearbetning av en × 2000 mm blyskruv var det kumulativa tonhöjdsfelet ≤5 um per 1000 mm (uppfyller GB/T 17587.3 -standarden);

● Verktygslivet förlängdes till 180 stycken per banbrytande (jämfört med 80 stycken per banbrytande med traditionellt verktyg).

Fall 2: Hydraulisk cylinder kolvstångbearbetning

● Ra -värdet för ytan i ytan bibehölls konsekvent vid 0,4 um (uppfyller branschkravet på ≤0,8 um);

● Bearbetningseffektiviteten förbättrades med 40% (på grund av minskad vibration, vilket möjliggjorde matningshastigheten att höjas från 0,1 mm/varv till 0,15 mm/varv).

Detta patent uppnår genombrott i vibrationsundertryckning för lång axelbearbetning genom två tekniska vägar: multikroppsdynamisk återhållsamhet och dämpande gradientdesign. Systemet har verifierats genom COMSOL multiphysics-simuleringar och minskar vibrationsenergin med 82% inom frekvensbandet på 100-1000Hz och når en vibrationsundertryckningsnivå jämförbar med den för aero-motorrotorbearbetning.

Om du vill lära dig mer, vänligen kontakta Mingxu -maskiner för att få den fullständiga patentrapporten: förfrå[email protected] .

MXB-JDBU självsmörjande gjutningsbronslager är en högpresterande solid smörjande produkt inlagd med grafit eller mos2 fast smörjmedel på en höghåll...

Se detaljer

MXB-JDBUF självsmörjande gjutbronslager kombinerar fördelarna med självsmörjande och flänsdesign. Råvarorna är gjorda av högkvalitativa gjutna bron...

Se detaljer

MXB-DU Oilless Bearing (även känd som SF-1 bussning) är ett glidlager rullat med en stålplåt som bas, sintrat sfäriskt bronspulver i mitten och en ...

Se detaljer

MXB-JGLX självsmörjande styrskenor täcker flera egenskaper såsom hög slitstyrka, hög temperaturbeständighet, korrosionsbeständighet, etc., och kan ...

Se detaljer

MSEW JIS 20mm Standard Wear Plate är baserad på höghållfast mässing, tennbrons, stål-kopparbimetall, gjutjärn eller lagerstål. Ytan är inlagd med g...

Se detaljer

MX2000-2 nickel graphite dispersed alloy bearing is a new product among solid lubricating bearings. Compared with TF-1, this product has the character...

Se detaljer

The bimetallic slide plate with wear-resistant alloy sintered on three sides is a new type of self-lubricating plate. Compared with the general single...

Se detaljer

SF-1S stainless steel corrosion-resistant bearing is a very effective corrosion-resistant material that is formed by rolling with stainless steel as t...

Se detaljer

SF-PK PEEK triple composite bearing is a novel sliding bearing, which consists of steel plate, copper powder layer, PTFE + filling material. The main ...

Se detaljer

FB08G solid lubricating bearing is a novel thin-wall solid lubricating bearing made of JF800 bimetallic material as the matrix and special solid lubri...

Se detaljer

Kontakta oss