MXB-JFBB självsmörjande lager med hög temperaturbeständighet

Cat:Självsmörjande lager

Det självsmörjande lagret MXB-JFBB är ett ansatslager med grafitinlägg på flänsen designat för att ge självsmörjande egenskaper. Den är tillverkad ...

Se detaljer Föreställ dig att om axeln på en bil inte hade smörjmedel, skulle den röka och bryta ner efter att ha kört några kilometer; Eller om gångjärnen på en dörr hemma var rostiga och skrikade varje gång den öppnades och stängdes - detta är "artrit" i maskinvärlden. I fabriker är tusentals utrustningslager som "lederna" av maskiner. När de inte smörjs ordentligt kommer effektiviteten att minskas i bästa fall, och till och med produktionsstoppolyckor kommer att inträffa i värsta fall.

Under det senaste decenniet har branschen förlitat sig på traditionella smörjmedel för att upprätthålla dessa "leder", men problem har uppstått efter varandra: oljefyllningsunderhåll orsakar ofta utrustningsavstängningar, oljeläckageföroreningar gör verkstadgolvet som en vänd oljeflaska och smörjmedel blir ineffektiva under hög temperatur och högtryck. Det som är mer besvärligt är att i extrema miljöer som rymd och djuphavet är smörjmedel inte till någon nytta alls.

Uppkomsten av självsmörjande lager motsvarar att installera "permanent smörjade leder" på maskiner. Den inbäddar fasta smörjmedel i metall som "energikapslar" till fri utrustning från beroende av yttre smörjning. Den här artikeln kommer att använda verkliga fall för att avslöja vilken typ av benägenhet fabriken skulle falla i utan denna teknik - från att bränna tiotals miljarder yuan -värda smörjmedel varje år till för tidig "åldrande" och skrotning av utrustning och till och med få landet att missa utvecklingsmöjligheten för avancerat tillverkning.

1. Ökning i drift och underhållskostnader: Kedjereaktion orsakad av smörjfel

Manuell underhållsfrekvens fördubblats

l Fall: En viss bilstämpellinje använder traditionella kopparhylslager, som måste stoppas för oljning två gånger per skift (8 timmar), varje gång tar 35 minuter, vilket resulterar i en daglig produktionsförlust på 18%. Om självsmörjande lager används istället kan det köras kontinuerligt i 72 timmar utan underhåll.

l Data: Statistik från International Maintenance Association visar att underhållskostnaden för traditionella lager står för 23% av den totala utrustningskostnaden, vilket är 4,7 gånger den för den självsmörjande lösningen.

Smörjmedelsförbrukning är utan kontroll

l Konsumtion: En enda tung gruvutrustning förbrukar 3,5 ton smörjolja per år (värt $ 12 000), medan självsmörjande lager kan minska beloppet med 90%.

l Tillhörande kostnader: Kostnaden för att behandla markföroreningar orsakade av smörjmedelläckage är så höga som $ 85/m² (data från European Environmental Protection Agency).

2. Kollapsutrustningens tillförlitlighet: Failure -läge från kvantitativ förändring till kvalitativ förändring

Toleransen mot extrema arbetsförhållanden sjunker kraftigt

l Fel med hög temperatur: När anslutningsstången för en förbränningsmotor är vid 200 ° C, sjunker viskositeten för traditionell smörjolje med 80%och slithastigheten ökar till 7 gånger den för den självsmörjande lösningen.

l Förvaltning av låg temperatur: När polär vetenskaplig forskningsutrustning är vid -50 ° C, orsakar stelning av traditionellt fett en 300% kraftig kraft i startmomentet, medan det MOS-baserade självsmörjande lagret fortfarande upprätthåller en friktionskoefficient på 0,08.

Plötsligt felhastighet svävar

l Datajämförelse: När den traditionella lösningen används för vindkraftverkets huvudsakliga axellager är det genomsnittliga årliga plötsliga felet 2,3 gånger; Efter byte till fast smörjning sjunker den till 0,2 gånger (DNV GL -rapport).

l Misslyckeskostnad: Plötslig störning av rullande kvarnlager i stålverk kan få hela produktionslinjen att stängas av i 48 timmar, med direkta förluster som överstiger 1,5 miljoner dollar.

3. Taket för produktionsprocessen stärks: Teknikuppgradering hindras

Höghastighetsbehandlingsförmåga är begränsad

l Hastighetsflaskhals: Den maximala hastigheten för traditionella stålrullslager är 45 000 rpm, medan kiselnitrid keramiska självsmörjande lager kan nå 120 000 rpm, vilket ökar effektiviteten för mikrohålsborrning med 400%.

l Precisionsnedbrytning: När ett CNC-maskinverktygsspindel inte har självsmörjningsteknologi får temperaturökningen den axiella utgången att öka från 2 um till 8μm, och bearbetningsnoggrannheten sjunker med 3 nivåer.

Nytt materialbehandlingsdilemma

l Fall: Vid stämpling av sammansatta material för kolfiber, orsakar det återstående traditionella smörjmedlet den interlaminära skjuvhållfastheten att sjunka med 27%, medan fasta smörjlager uppnår nollföroreningar.

l Data: Livet för aluminiumlegering avgjutande formar sjönk från 150 000 formar till 40 000 formar på grund av dålig smörjning (TESLA-produktionsdata).

4. Miljö- och säkerhetsrisker ökar exponentiellt

Industriell förorening ökar

l VOC-utsläpp: När formsprutningsmaskinen använder smörjning av mineralolja avger en enda enhet 1,2 kg bensen per år, medan den självsmörjande lösningen uppnår nollutsläpp (EPA-testdata).

l Tungmetallföroreningar: Den blyutfällningen av blybaserad Babbitt-legeringslager når 0,15 mg/L, vilket är 300 gånger högre än dricksvattenstandarden.

Brand- och explosionsrisker

l Fall: En kemisk anläggning exploderade på grund av tändning av smörjoljeånga, vilket resulterade i en förlust på 23 miljoner dollar. Självsmörjande lager kan eliminera sådana risker.

l Data: Bland bränder i oljeförädlingsutrustning orsakas 31% av smörjsystem (NFPA -statistik).

5 . Strukturell nedgång i industriell konkurrenskraft

| Mått | Icke-självbeslutande lagerprestationsbegränsningar | Typiska konsekvenser |

| Utrustningsexport | Det går inte att uppfylla miljöstandarder som EU ELV -direktivet | Ett kinesiskt maskinverktygsföretag förlorade 260 miljoner dollar i order per år |

| Produktinnovation | Elfordonsområdet ökar med 8% på grund av överföringsförlust | Batteripaket måste öka vikten med 15 kg för att upprätthålla samma sortiment |

| Smart tillverkning | Det prediktiva underhållssystemet saknar datainsamlingsnoder | Utrustningen OEE (total effektivitet) har varit under 65% länge |

| Grön transformation | Kolemissionsintensitet är 42% högre än för avancerade företag | 12% av nettovinsten eroderades av koldariffer |

Jämförande analys av alternativa tekniker

Traditionella oljesmörjade lager

l Nackdelar: Fel under vakuum/hög temperatur ( > 200 ℃), underhållskostnader står för 35% av utrustningens livscykelkostnad

l Fall: På grund av förångning av smörjolja var den ursprungliga designlivslängden för robotarmen på den internationella rymdstationen bara två år, men den förlängdes till 15 år efter att självsmörjande lagret användes

Smörjlösning

l Begränsningar: Centrifugal fettborttagning inträffar när hastigheten överstiger 500 000 dn-värde (axeldiameter mm × hastighets rpm), medan självsmörjande lager kan tåla 3 miljoner dn-värde

l Data: Efter att höghastighets järnvägstraktmotorn byttes till fast smörjning ökade den maximala driftshastigheten från 250 km/h till 380 km/h

Historiska lektioner och framtida varningar

l Fukushima kärnkraftsolycka i Japan: Misslyckande med smörjningssystem orsakat av tsunami är en av de viktigaste orsakerna till kärnmältningen. Om vattenbeständiga självsmörjande lager används kan mer kyltid erhållas

l Boeing 787 Battery Fire: Undersökning visar att ackumulering av flyktiga fett i trånga utrymmen är en faktor som stöder förbränning. Efter byte till fast smörjning reduceras felhastigheten av samma typ till noll

Slutsats: Irreversibel teknisk generationsklyftan

Det industriella systemet utan självsmörjande lager kommer att falla in i "smörjberoende"-som konsumerar 280 miljoner ton standardkol per år (IEA-data), permanent förlorar 15-25 procentenheter i den totala utrustningseffektiviteten (OEE) och förlorar inträdesbiljetten till high-end-tillverkningsfält som ny energi och flygplats. Detta är inte bara en fråga om val av teknisk rutt, utan också en kärnkapacitetsavdelning som avgör om ett land kan delta i den fjärde industriella revolutionen.

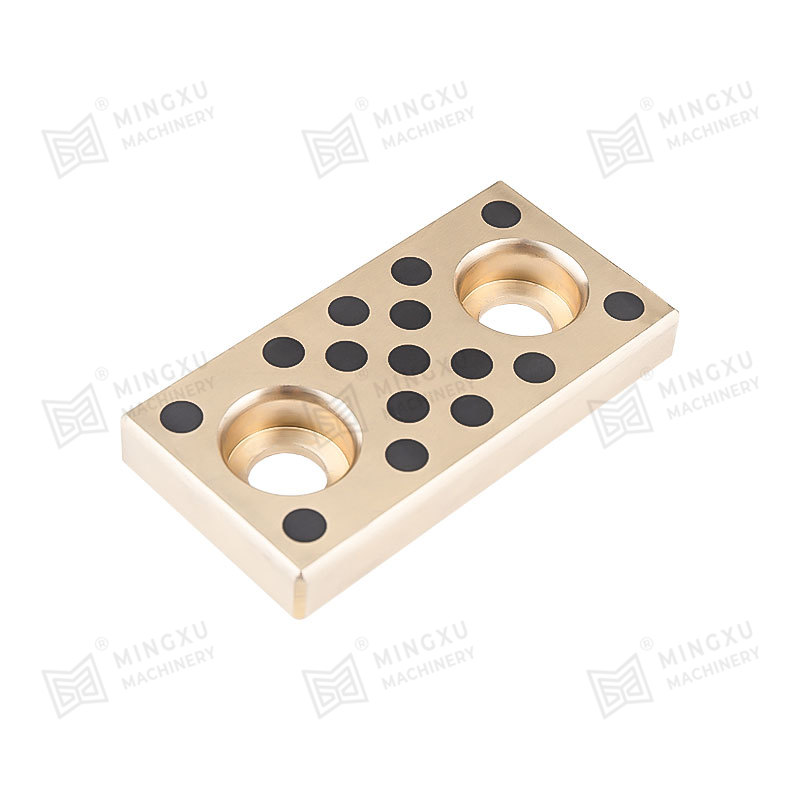

Det självsmörjande lagret MXB-JFBB är ett ansatslager med grafitinlägg på flänsen designat för att ge självsmörjande egenskaper. Den är tillverkad ...

Se detaljer

MXB-JDB självsmörjande lager, även kända som grafitinlagda bronsbussningar, är nya smörjande lager som har både egenskaperna hos metalllager och sj...

Se detaljer

MXB-JDBUF självsmörjande gjutbronslager kombinerar fördelarna med självsmörjande och flänsdesign. Råvarorna är gjorda av högkvalitativa gjutna bron...

Se detaljer

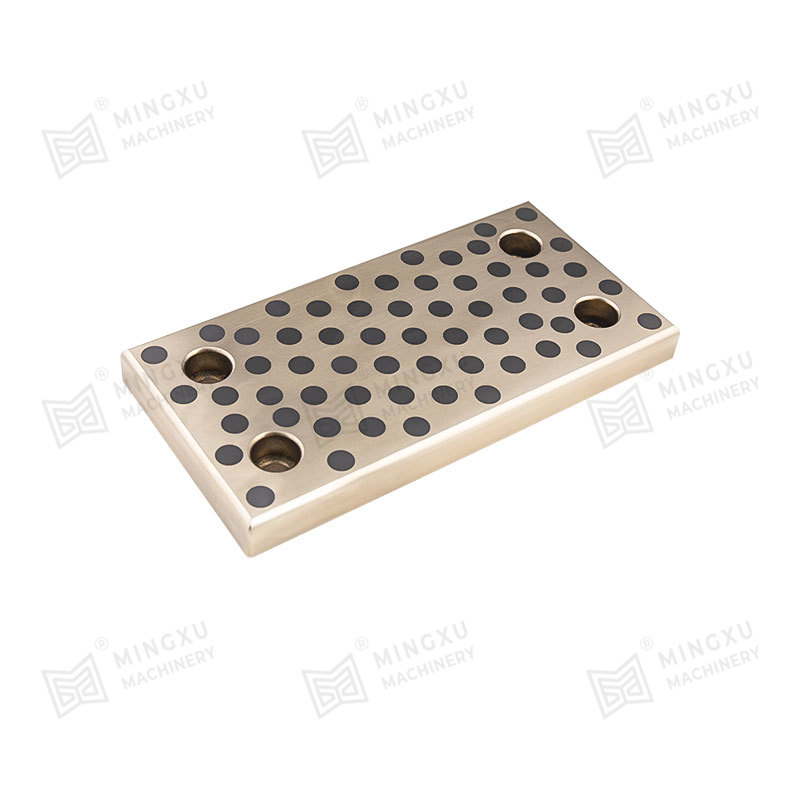

MXB-JOLP självsmörjande slitplåtar har goda självsmörjande egenskaper och kräver ingen extern smörjning. Denna produkt har god bärförmåga och slits...

Se detaljer

MGB9834 DIN9834 standard styrbussning överensstämmer med DIN9843 standard och är lämplig för europeiska bilstämpeldynor. Den är utformad för att ge...

Se detaljer

MGB61 NAAMS standardstyrbussning är en pålitlig lösning för exakta, smidiga styrapplikationer. Denna styrbussning är utformad för att uppfylla NAAM...

Se detaljer

MSEW JIS 20mm Standard Wear Plate är baserad på höghållfast mässing, tennbrons, stål-kopparbimetall, gjutjärn eller lagerstål. Ytan är inlagd med g...

Se detaljer

MJGBF oljefria injektionsstyrningsbussningar är komponenter som används i plastformsprutningsprocessen för att ytterligare förbättra tillverkningse...

Se detaljer

SF-2S oil-free lubricating bearing is an improved product of SF-2, with steel back matrix, sintered spherical tin bronze powder in the middle, and rol...

Se detaljer

FB092 bronze punch bearings are made of bronze material as the base, with uniform and orderly oil injection holes processed. They are rolled into thin...

Se detaljer

Kontakta oss