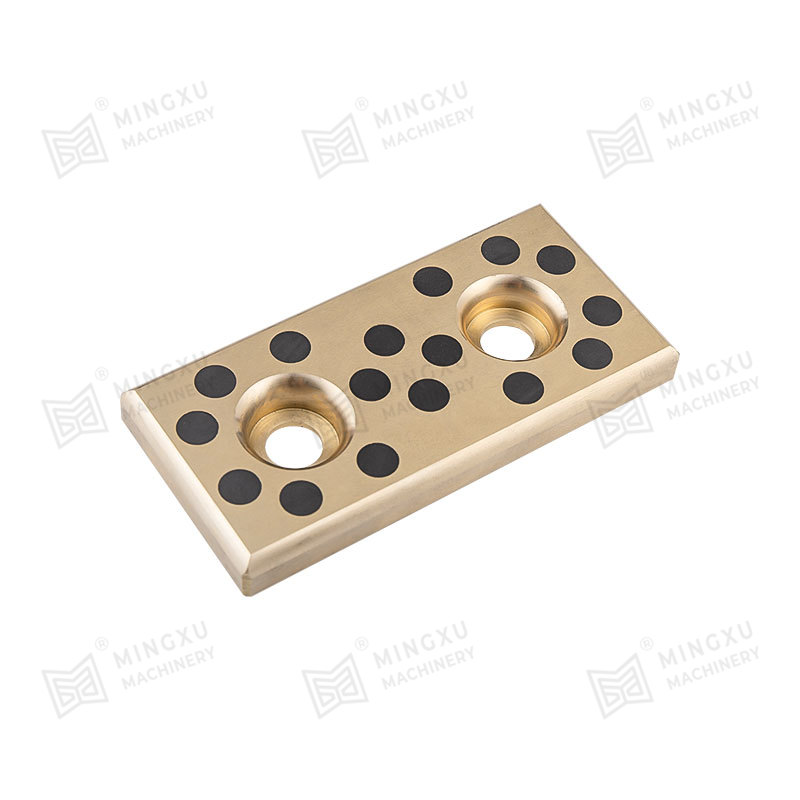

MXB-DUF oljefria flänskompositlager

Cat:Oljefritt lager

MXB-DUF oljefritt kompositlager, även känt som SF-1F bussning, vilket är ett rullat glidlager med en stålplåt som bas, sintrat sfäriskt bronspulver...

Se detaljerDen globala tillverkningsindustrin står inför de dubbla utmaningarna med effektivitet och hållbarhet. Enligt data från International Energy Agency är energin som slösas bort av industriell utrustning på grund av friktionsförlust motsvarande 320 miljoner ton standardkol varje år, och traditionella smörjlösningar har nått det tekniska taket under extrema arbetsförhållanden och intelligent drift och underhåll. Självsmörjande lager omformar den underliggande logiken för mekanisk överföring genom materiell innovation och intelligent integration: från noll oljeproduktionslinjen för de 8 000 ton gjutningsmaskinen i Tesla-fabriken till 83% -reduktion i oväntad drifttid för Siemens-gasturbiner har den teknologiska iterationen verifierat möjligheten att "zero-frivillighetstillverkningen.

Den här artikeln fokuserar på fem kärntekniska vägar, analyserar hur man kan förbättra utrustningens energieffektivitet med 15%-40%, minska drifts- och underhållskostnaderna med mer än 50%genom innovationer som nano-gränssnittsdesign, långfrisättningskontrollalgoritmer och genombrott. Detta är en effektivitetsrevolution från delar till system, och det är också en viktig språngbräda för Kinas tillverkning att hoppa till avancerad.

1. Systematisk optimering av friktionsförlust - Rekonstruktion av energiöverföringseffektivitet

Nano-nivå smörjgränssnittsdesign

Fall: Det grafen/kopparbaserade kompositlaget som utvecklats av Schaeffler i Tyskland har en friktionskoefficient på 0,04 (0,12 för traditionella lager) med en hastighet av 2000 rpm, vilket förbättrar överföringseffektiviteten för en viss bilväxellåda med 9,3%.

Tekniska punkter: Chemical Vapor Deposition (CVD) används för att generera 3-5 lager grafenfilm på ytan av kopparsubstratet, med en tjocklek styrd inom 10 nm, och bildar ett slät gränssnitt på atomnivå.

Adaptiv matchning av dynamisk belastning

Fall: Sany Heavy Industry: s intelligenta hydrauliska system använder inbäddade trycksensorer för att justera porositeten i självsmörjande lager i realtid (intervall 8%-18%), vilket minskar energiförbrukningen för grävmaskinleden under slagbelastning med 22%.

Teknisk lösning: Formminneslegering (SMA) används för att reglera porstrukturen, med en responstid på <50ms.

2. Underhållsfri under hela livscykeln - Breaking avstängningsförbannelsen

Exakt kontroll av smörjmedel långsam frisättning

Data: MOS₂/PTFE-gradientkompositmaterialet som utvecklats av Japans NTN uppnår en konstant frisättningshastighet på 0,08 mg/timme i vindturbinens huvudaxelbärande, vilket säkerställer att smörjfilmtjockleken är stabil vid 0,8-1,2 um under 20-årig driftcykel.

Teknologiskt genombrott: Konstruera en porstorleksgradientfördelning (5 um på ytan → 20 um på det inre skiktet) genom gnistplasma sintring (SPS).

Självreparationsförmåga i extrema miljöer

Fall: Det bornitridbaserade lagret som utvecklats av China Aerospace Science and Technology Corporation för Robotic Arm för rymdstationen uppnår självreparation på mikronivå genom ytdissociation och rekombination i en vakuumstrålningsmiljö, vilket sträcker sig underhållsintervallet från 3 månader till 10 år.

Mekanism: BN genomgår SP² → SP³ hybridiseringstransformation under elektronbestrålning för att generera ett diamantliknande reparationslager.

3. Prestationsgenombrott under extrema arbetsförhållanden - Låsa upp nya tillverkningsscenarier

Ultrahög hastighet bearbetningsrevolution

Data: Swiss Baowat-maskinverktyg använder kiselkarbid keramiska självsmörjande lager, spindelhastigheten överstiger 80 000 rpm (gränsen för traditionella stållager är 45 000 rpm) och metallborttagningshastigheten ökas med 270% vid bearbetning av titanlegeringar.

Nyckelteknologi: Keramisk matris termisk expansionskoefficient matchningsteknik (CTE -skillnad <0,5 × 10⁻⁶/℃).

Uppgradering av högtrycksformning

Fall: Teslas 9 000 ton gjutningsmaskin i Shanghai Factory använder volfram-koppar inlagd självsmörjande guide ärmar, vilket minskar friktionskraftförbrukningen med 65% under 140 MPA-klämkraft, vilket uppnår en modell Y-bakre våningsmontering var 76 sekunder.

Materialinnovation: Tillsätt 2% nano-diamantpartiklar, öka hårdheten till HRC62, samtidigt som en friktionskoefficient på 0,09 bibehålls.

4. Intelligent drift och underhållssystemintegration - Från passivt underhåll till förutsägbart underhåll

Inbäddat sensornätverk

Systemarkitektur: MEMS -temperatur/vibrationssensorer (storlek <1mm³) är inbäddade i lagermatrisen, och data överförs trådlöst genom Lora för att övervaka tillståndet för smörjfilmen i realtid.

Tillämpningsexempel: Efter att Siemens gasturbiner antog denna teknik sjönk den oväntade driftstoppet med 83% och den termiska effektiviteten ökade med 1,7 procentenheter.

Digital Twin Life -förutsägelse

Algoritm genombrott: GE Predix-plattformen kombinerar databasen för bärmaterialströtthet (inklusive 10⁶ uppsättningar av experimentella data) för att bygga en multi-fysikfältkopplingsmodell, och livsförutsägningsfelet är <8%.

Ekonomiska fördelar: Underhållskostnaden för ett stålverk reducerades med 41%och reservdelarna minskades med 58%.

5. Grön tillverkning av sluten slingkonstruktion - från källreduktion till återvinning

Oljefri produktionsprocess

Fall: Efter Bosch -gruppen helt antagen självsmörjande lager I sin Nanjing -fabrik minskade den användningen av smörjfett med 320 ton per år, minskade VOC -utsläppen med 89%och passerade LEED Platinum -certifieringen.

Teknisk support: Utveckla vattenbaserad smörjningssintringsprocess för att ersätta traditionellt paraffinbindemedel.

Genombrott i materialåtervinningsteknik

Processväg: Använd superkritisk CO₂ -vätskekostraktionsteknologi (tryck 25MPa, temperatur 60 ℃) för att återhämta 98% av kopparmatrisen och 85% av smörjmedel från avfallslager.

Industriell praxis: Det svenska SKF-återvinningssystemet med sluten slinga minskar lagerkostnaderna med 37% och koldioxidutsläpp med 62%.

Kvantitativ jämförelse av prestationsförbättring (typiskt scenario)

| Applikationsscenario | Traditionell lösning | Självsmörjande tekniklösning | Prestationsförbättring |

| Bil Stamping Die | Stanna för oljning var 5 000 slag | Underhållsfri efter 20 000 slag | Produktionscykeln ökade med 28% |

| Vindkraftverk huvudsaxel | Årligt underhåll, enstaka kostar $ 120 000 | Fem års underhållsfri | LCOE minskade med 19% |

| CNC bearbetningscenter spindel | Maximal hastighet 45000 rpm | 80000 rpm stabil drift | Bearbetningseffektiviteten ökade med 270% |

| Injektionsmålningsmaskin klämmekanism | Årlig energiförbrukning 380 000 kWh | Energiförbrukningen minskade till 240 000 kWh | Elförbrukning per ton produkt minskade med 37% |

Rekommendationer för implementering av färdplan

Diagnosera befintliga smärtpunkter för utrustning: Använd infraröda termiska bilder (noggrannhet 0,03 ℃) för att kvantifiera temperaturökningen för varje fog och identifiera noder med hög förlust.

Graderad omvandlingsstrategi:

-Nivå 1 noder (temperaturökning> 80 ℃): Prioritera ersättning med kopparbaserade inlagda lager

-Nivå 2 noder (vibration> 4mm/s): Uppgradering till intelligenta sensorlager

Konstruktion av Digital Management Platform: Integrera Equipment Health Management System (PHM) och etablera en digital tvillingmodell för att bära liv

Konstruktion av cirkulärt ekonomisystem: Underteckningsmaterialåtervinningsavtal med leverantörer för att uppnå 95% återanvändningshastighet för avfallsbärande

Genom ovanstående tekniska vägar kan maskinindustrin systematiskt förbättra energieffektiviteten med 15-40%, samtidigt som den totala utrustningseffektiviteten (OEE) ökar utrustningen (OEE) med 12-25 procentenheter och omforma konkurrenskraften under visionen av "Zero Friction Factory" .

MXB-DUF oljefritt kompositlager, även känt som SF-1F bussning, vilket är ett rullat glidlager med en stålplåt som bas, sintrat sfäriskt bronspulver...

Se detaljer

MXB-DX gränsoljefria lager, motsvarande SF-2 självsmörjande eller torra glidlager, som är baserad på stålplåt, sintrat sfäriskt bronspulver i mitte...

Se detaljer

Utrustningen som används i gruvmaskiner är utsatt för allvarligt slitage. För att förlänga utrustningens livslängd används MXB-JTSW slitstarka stål...

Se detaljer

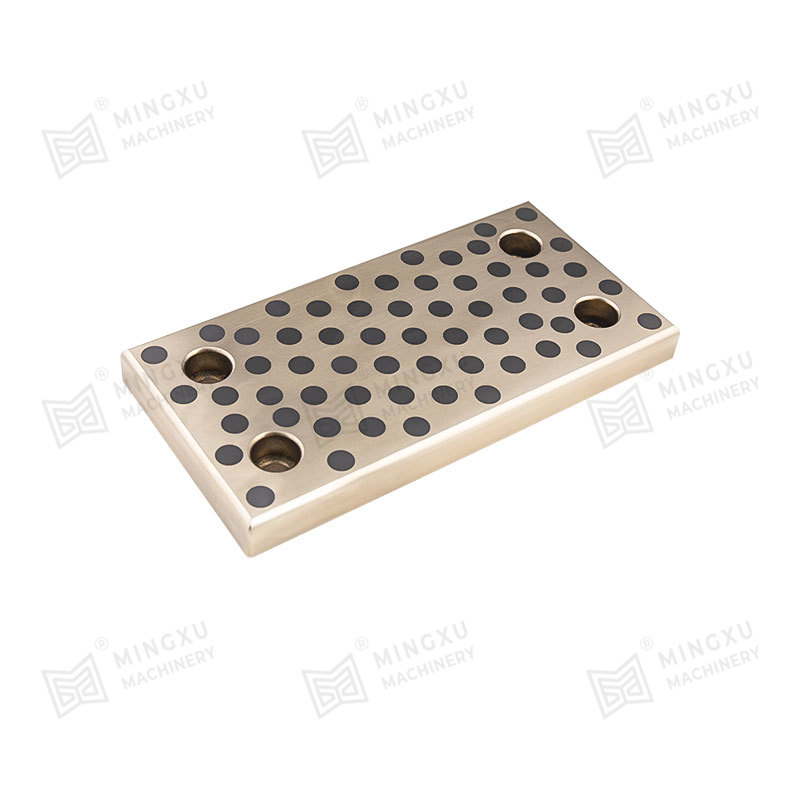

Inom byggbranschen används MXB-JUWP självsmörjande slitstarka plattor främst för skydd av byggnadskonstruktioner. Under långvarig användning av byg...

Se detaljer

MXB-JSL L-Type Self-Smörjguide Rail är konstruerad av högkvalitativ grafit-kopparlegering. Denna positionella precision är avgörande för att möjlig...

Se detaljer

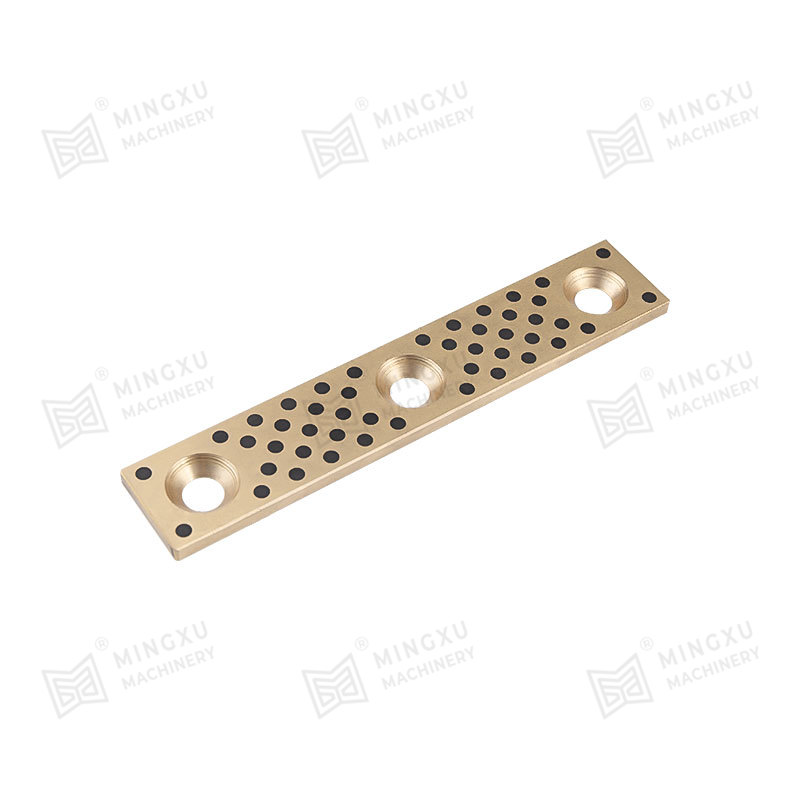

MPW VDI3357 Standard slitplåt är gjord genom inläggning av speciellt fast smörjmedel i lämplig position. Metallbasmaterialet bär upp lasten och har...

Se detaljer

MX2000-2 nickel graphite dispersed alloy bearing is a new product among solid lubricating bearings. Compared with TF-1, this product has the character...

Se detaljer

SF-1T is a special formula product designed for high PV value working conditions of gear oil pump. The product has special advantages of fatigue resis...

Se detaljer

SF-PK PEEK triple composite bearing is a novel sliding bearing, which consists of steel plate, copper powder layer, PTFE + filling material. The main ...

Se detaljer

FB092 bronze punch bearings are made of bronze material as the base, with uniform and orderly oil injection holes processed. They are rolled into thin...

Se detaljer

Kontakta oss